Réduction et prévention des dépôts

Plusieurs facteurs peuvent favoriser la formation de dépôts, tels que des réactions chimiques, la température, la pression et la solvabilité des substances concernées, comme l’eau, les produits alimentaires fabriqués, etc.

Il existe plusieurs types de dépôts, qui diffèrent selon les secteurs et les conditions. Les plus fréquents sont les suivants :

Dépôts calcaires : ils proviennent de la cristallisation des sels de calcium et de magnésium présents dans une eau dure. Les dépôts calcaires peuvent se former dans les conduites, les échangeurs de chaleur ou d’autres appareils et entraîner un ralentissement des débits et aussi compromettre l’efficacité.

Rouille et corrosion : ce type de dépôt se forme sur les surfaces métalliques en contact avec l’humidité et l’oxygène. La rouille peut compromettre l’intégrité des structures métalliques et provoquer des dommages graves.

Dépôts organiques : ils peuvent être constitués de composés organiques, comme des huiles, des graisses, des protéines ou d’autres matières biologiques.

Biofilms : il s’agit d’une communauté complexe de micro-organismes qui s’installe sur les surfaces et forme une couche de protection. Ils peuvent être tenaces et difficiles à retirer.

Différentes mesures peuvent être prises pour prévenir ou réduire les dépôts dans l’industrie :

Nettoyage et maintenance réguliers : un nettoyage régulier des équipements et des surfaces contribue à diminuer la formation des dépôts.

Utilisation d’additifs : des additifs spéciaux peuvent dans certains cas être ajoutés au processus de production pour empêcher ou limiter la formation de dépôts.

Contrôle des paramètres du processus : le contrôle des paramètres du processus, comme la température, la pression et le pH, peut contribuer à réduire la formation de dépôts.

Détartrage et dérouillage : dans certains cas, des opérations de détartrage et d’élimination de la rouille doivent être effectuées régulièrement pour éliminer les dépôts qui se sont déjà formés.

Techniques de filtration et de séparation : les techniques de filtration et de séparation permettent d’éliminer les impuretés dans les liquides et les gaz et donc de réduire la formation de dépôts.

Dans les parties suivantes, nous nous intéressons principalement aux différents types de dépôts calcaires dans les sucreries. Nous vous proposons un aperçu des dépôts qui concernent plus particulièrement le sucre de betterave et les sucreries de betterave, mais nous présentons également les caractéristiques propres à la production de sucre de canne. Dans l’industrie sucrière, les dépôts sont principalement des dépôts calcaires.

Formation de tartre

Les dépôts calcaires sont aussi souvent appelés « tartre » ou « dépôts de tartre ».

Ces dépôts sont particulièrement présents dans les chaudières à vapeur et les systèmes de chauffage. Il s’agit d’un dépôt calcaire qui se forme lorsqu’on chauffe une eau dure à forte teneur en sels de calcium et de magnésium.

Lorsque l’eau est chauffée, les minéraux dissous qu’elle contient peuvent se cristalliser et se déposer sous forme de tartre sur les parois intérieures des chaudières, des conduites et des échangeurs de chaleur. Le tartre peut compromettre l’efficacité des systèmes de chauffage et des chaudières à vapeur, car il empêche le transfert thermique et entraîne une augmentation des coûts énergétiques. Il favorise en outre la corrosion et diminue la durée de vie des installations.

La composition du tartre est analysée grâce à un ensemble de méthodes spécifiques que nous avons adaptées, dont les suivantes :

- ICP-OES (spectrométrie d’émission optique par plasma à couplage inductif)

- Chromatographie par échange d’ions

- Méthodes de titrage

KEBO a jusqu’à présent analysé plus de 10 000 échantillons de tartre, qui ont été collectés sur plus de 40 ans dans plus de 1 000 usines d’une soixantaine de pays différents.

Hormis certaines modifications de processus qui diminuent la formation d’un type de tartre particulier, il existe deux techniques principales pour empêcher le tartre :

- l’utilisation d’échangeurs d’ions pour remplacer le calcium par des cations de sodium ou d’hydrogène et

- l’utilisation d’antitartres pour stabiliser les composés générant du tartre dans un état microcristallin.

- Nous vous présentons dans les parties suivantes les principaux dépôts calcaires qui concernent l’industrie sucrière.

Les principaux composants du tartre

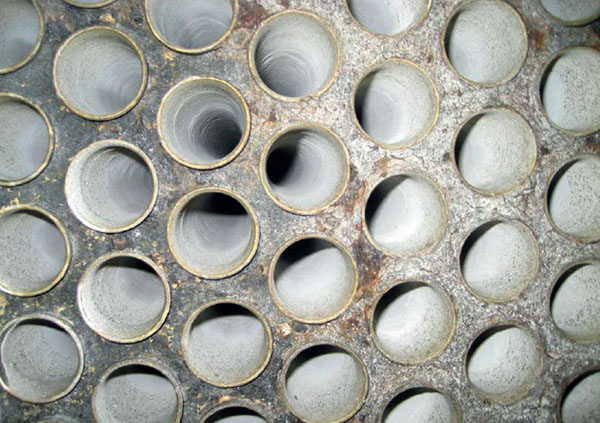

Les principaux composants du tartre sont les sels de calcium, les silicates et parfois du charbon de sucre. D’autres composants inorganiques de la calamine sont de moindre importance ou se limitent à des cas particuliers. Outre l’influence de la composition chimique, l’élimination du tartre est aussi déterminée par sa structure. Une calamine composée de couches est souvent plus difficile à enlever et peut nécessiter un traitement chimique répété. Figure : Une calamine formée de plusieurs couches.

Oxalate de calcium

L’oxalate de calcium survient dans les usines de production de sucre de betterave et de canne et il est produit dans les cultures par diverses réactions à partir de substances précurseurs.

Il reste toujours le principal composant du tartre dans l’industrie sucrière et il limite le temps de fonctionnement si le jus n’est pas traité. Les dépôts contenant de l’oxalate de calcium présentent une grande variété de couleurs et de structures, dont des exemples sont présentés dans les figures 3 et 4.

L’oxalate de calcium n’est pas soluble dans des solutions de nettoyage alcalines ou acides, c’est pour cela que le nettoyage doit se faire dans deux étapes. Lors de la première étape alcaline, l’oxalate est transformé en carbonate de calcium par du carbonate de sodium, qui est ajouté en excès à la solution de nettoyage alcaline.

Des agents dispersants et agents mouillants sont ajoutés pour améliorer la pénétration de la solution de nettoyage dans la calamine et pour obtenir une réaction complète de transformation qui ne se limite pas seulement à la surface de la calamine. Dans la deuxième étape acide, le carbonate de calcium formé est dissout avec un acide qui contient un inhibiteur de corrosion afin de protéger l’installation. Dans la pratique on utilise de l’acide formique, sulfamique ou chlorhydrique.

La formation de dépôts d’oxalate de calcium n’est aujourd’hui plus considérée comme un problème dans l’industrie sucrière européenne, étant donné que leur formation peut être facilement empêchée par la décarbonatation du jus clair, l’utilisation d’antitartre à base de polyacrylate ou une combinaison des deux techniques.

Carbonate de calcium

Le carbonate de calcium se forme dans les sucreries lors de la « carbonatation » dans les échangeurs de chaleurs pour le jus chaulé/carbonaté à la suite de l’ajout de lait de chaux ou de saccharate et de CO2. Il arrive qu’on trouve aussi du carbonate de calcium dans les dépôts de l’atelier d’évaporation, ce qui indique la nécessité d’optimiser le processus de carbonatation, par exemple par l’amélioration des temps de réaction ou l’amélioration de la filtration.

En raison de l’utilisation réduite de chaux et de l’optimisation continue de l’épuration du jus dans l'industrie sucrière européenne, l’importance du carbonate de calcium parmi les composants du tartre tend à diminuer. Dans les échantillons de tartre prélevés après le traitement alcalin avec de la chaux à l’oxalate de calcium et avant l’étape de nettoyage acide, le carbonate de calcium est une combinaison attendue.

Ce type d’échantillon a été prélevé pour vérifier si la transformation de l’oxalate par le carbonate de sodium a été complète. Des écailles qui sont essentiellement composées de carbonate de calcium, peuvent être éliminées par dissolution avec de l’acide inhibé. Alors que la formation et la précipitation de carbonate de calcium est la réaction souhaitée pendant la carbonatation, elle peut être évitée dans l’atelier d’évaporation ou les étapes suivantes du processus par l’optimisation de la carbonatation (premier choix ?), la décarbonatation du jus clair et/ou l’utilisation d’antitartre à base de polyacrylate.

Sulfate et sulfite de calcium

On trouve parfois du sulfate de calcium ou du sulfite de calcium dans les écailles des sucreries qui pratiquent la « sulfatation », surtout en cas d’effets tardifs. Il est produit par l’ajout de SO2 ou de (bi-)sulfite en excès. Dans certaines régions, une teneur élevée en sulfate dans la canne à sucre entraîne des écailles de sulfate de calcium même sans sulfatation.

Pour l’industrie du sucre de canne, ce type de tartre est de plus en plus important, car la tendance est à la production de sucre brut décoloré et au sucre blanc de plantation. Pour éliminer les dépôts de sulfite/sulfate de calcium, il est recommandé de les transformer avec du carbonate de sodium (comme décrit ci-dessus pour l’oxalate), car le sulfite forme du SO2 gazeux lorsqu’il est traité directement avec de l’acide.

Phosphate de calcium

Le phosphate de calcium est le composé le plus important qui se produit dans les usines de production de sucre de canne dans la phase initiale et qui limite leur temps de fonctionnement. Il peut être éliminé par un nettoyage acide avec de l’acide formique ou chlorhydrique inhibé. La majeure partie du phosphate de calcium pénètre dans l’évaporateur sous forme de particules et non d’ions dissouts. Les dépôts contenant du phosphate de calcium présentent souvent une structure moins dense mais épaisse (fig. 5) et une couleur foncée, ce qui indique qu’ils proviennent de particules de boue et non de la cristallisation d’ions.

La prévention la plus efficace consiste donc à optimiser le processus d’épuration du jus, notamment lors de la sédimentation et de la filtration. Les dépôts de phosphate de calcium qui se forment plus tard par cristallisation peuvent être évités grâce à l’utilisation d’antitartre à base de polyacrylate.

Aconitate de calcium

L’aconitate de calcium est l’un des types de dépôts les plus répandus en Amérique du Sud (fig. 6), en particulier au Brésil et en Uruguay. Dans ces pays, si le jus n’est pas traité, il peut entraîner des interruptions de service importantes avec conséquences tardives.

Alors que les dépôts d’aconitate de calcium sont très difficiles à éliminer mécaniquement, ils sont faciles à enlever chimiquement (avec de l’acide formique et un inhibiteur). La formation d’aconitate de calcium peut être empêchée en utilisant des antitartres à base de polyacrylate

Saccharate de calcium

Au cours des dernières années, les <em>premiers effets</em> d’un tartre jusqu’alors inconnu a été trouvé dans certaines sucreries de betteraves. Outre un peu de charbon de sucre, il contient principalement du saccharate de calcium (fig. 7). L’origine de ces dépôts n’est pas encore claire, mais il semblerait que des composés dans le jus (qui provoquent la formation passagère d’un compartiment gélatineux dans le jus) pourraient produire ce type de dépôts en séparant le calcium et le sucre du flux principal du jus. Étant donné que le tartre peut être éliminé par alcalinisation du jus sans arrêt pour le nettoyage et qu’il persiste une incertitude concernant sa formation, aucune mesure de prévention n’a été tentée jusqu’à présent.

Silicates

Les silicates sont rencontrés dans les sucreries de betterave et de canne. Alors que dans l’industrie du sucre de canne les silicates proviennent de la canne à sucre, la principale source de silicates dans l’industrie du sucre de betterave est le calcaire. Dans la calamine, le silicate n’est généralement pas présent sous forme de simple silicate monomère. Les silicates de la calamine ont des structures polymères complexes et se présentent souvent sous forme de silicates d’aluminium, de magnésium et/ou de calcium, en particulier dans les sucreries de betterave.

- Prevention: The silicate content increases with decreasing pH at the point of use, therefore: do not use fresh milk of lime for second carbonation.

- Prevention for cane sugar factories: Use of polyacrylate-based antiscalant

Charbon de sucre et sucre caramélisé

Le charbon de sucre et le sucre caramélisé sont produits lorsque le sucre est brûlé sur des surfaces très chaudes. Cela se produit souvent sous la forme d’un accident lors d’une coupure de courant ou d’une autre panne inopinée. Ce type d’incrustation a tendance à augmenter, principalement parce que le risque d’accident augmente avec la durée de la campagne. Un nombre croissant d’usines signalent des pannes causées par des problèmes internes et externes au niveau des réseaux électriques. Par ailleurs, le succès des évaporateurs à film tombant et à plaques dans l’industrie sucrière a augmenté le risque de ce type de calamine, car ces types d’évaporateur sont plus sensibles à la formation de charbon de sucre en cas de panne (fig. 8).

Si les tuyaux ou l’espace entre les plaques ne sont pas complètement obstrués, le charbon de sucre peut être enlevé avec une solution alcaline contenant un agent de suspension et un agent mouillant. L’agent de suspension est important, car la solution élimine souvent le tartre de la surface, mais ne le dissout pas à 100 %. Les évaporateurs modernes disposent d’un système de secours pour l’alimentation en eau en cas de panne, afin d’éviter la formation de charbon de sucre. Dans les cas où le sucre caramélise pendant le fonctionnement standard de l’évaporateur, une optimisation de la distribution de jus du système de distribution de jus peut constituer un début de solution.

Antitartres

Les antitartes utilisés dans le jus de sucre sont à base de polyacrylate, dont l’emploi est soumis à des réglementations nationales et internationales. Un antitartre à base de polyacrylate empêche la formation de tartre par la stabilisation de petits microcristaux de sels de calcium encore invisibles qui se forment lors de l’évaporation et de la concentration du jus. En l’absence d’antitartre, les microcristaux croissent, s’agglomèrent et forment ainsi le tartre. L’antitartre peut fixer l’une des extrémités de sa chaîne moléculaire à la surface des microcristaux et empêcher la poursuite de leur croissance. Les microcristaux restent stables dans le jus, si bien que, d’un point de vue technique, ils se comportent comme s’ils étaient encore dissous.

Les produits présentés sur notre site internet ne constituent qu’une sélection de notre gamme complète. Au regard de la multitude de problèmes que peut occasionner le nettoyage, une consultation détaillée en vue de trouver la solution sur mesure avec le produit le mieux adapté a tout son sens. Il en va de même pour la protection anticorrosion, le conditionnement et le traitement de l’eau, la prévention des dépôts et le moussage dans les applications industrielles.

Demandez-nous, nous serons ravis de vous aider.

Nous pouvons aussi analyser des dépôts dans nos laboratoires et concevoir une stratégie de nettoyage fondée sur notre longue expérience et tenant compte des particularités de votre site.