Zapobieganie tworzeniu się osadów

Do powstawania osadów może przyczyniać się szereg różnych czynników takich, jak reakcje chemiczne, temperatura, ciśnienie i rozpuszczalność substancji uczestniczących w tworzeniu osadu, jak np. woda, produkowany artykuł spożywczy itp.

Istnieją różne rodzaje osadów, w zależności od branży i warunków powstawania. Do najczęściej spotykanych osadów należą:

Osady wapienne: Powstają w wyniku wytrącania się soli wapnia i magnezu z twardej wody i krystalizacji tych pierwiastków. Osady wapienne mogą występować w rurociągach, wymiennikach ciepła i innych urządzeniach. Zmniejszają przepływ i negatywnie wpływają na efektywność pracy instalacji.

Osady rdzy i pozostałości korozji: Tego rodzaju osady występują na powierzchniach metalowych, które mają styczność z wilgocią i tlenem. Rdza może naruszać spójność struktur metalowych i prowadzić do znacznych uszkodzeń.

Osady organiczne: Mogą się składać ze związków organicznych takich, jak oleje, tłuszcze, proteiny i inne materiały biologiczne.

Biofilmy: Są to złożone skupiska mikroorganizmów, które zasiedlają powierzchnie i tworzą na nich warstwę ochronną. Mogą być uporczywe i trudne do usunięcia.

Istnieje wiele sposobów zapobiegania tworzeniu się osadów przemysłowych:

Regularne czyszczenie i konserwacja: Regularne czyszczenie urządzeń i powierzchni przyczynia się do minimalizacji tworzenia się osadów.

Stosowanie dodatków: W niektórych przypadkach do procesu produkcji można wprowadzić dodatki pozwalające zapobiegać tworzeniu się osadów lub dodatki redukujące tego typu osady.

Kontrola parametrów procesu: Kontrola parametrów procesu takich, jak temperatura, ciśnienie i odczyn pH może przyczynić się do zmniejszenia tworzenia się osadów.

Usuwanie kamienia i rdzy: W niektórych przypadkach konieczne jest regularne usuwanie kamienia wodnego i rdzy w celu wyeliminowania istniejących osadów.

Stosowanie technik filtracji i separacji Dzięki zastosowaniu technik filtracji i separacji można usunąć zanieczyszczenia z cieczy i gazów, redukując w ten sposób do minimum powstawanie osadów.

W dalszej części skupiliśmy się głównie na różnego rodzaju osadach wapiennych w cukrowniach. Przedstawiamy zestawienie osadów koncentrujące się przede wszystkim na produkcji cukru z buraków cukrowych / cukrowniach produkujących cukier buraczany. W zestawieniu ujęliśmy również aspekty specyficzne dla produkcji cukru trzcinowego. Głównymi typami osadów powstającymi w przemyśle cukrowniczym są osady wapienne.

Tworzenie się kamienia kotłowego

W przypadku osadów kamienia mówi się często o „kamieniu kotłowym“, określanym również mianem osadu kamienia kotłowego.

Jest on typowym osadem występującym w kotłach parowych i instalacjach grzewczych. Jest to stały osad wapienny, który tworzy się podczas podgrzewania twardej wody zawierającej dużą ilość soli wapnia i magnezu.

W momencie ogrzania wody zawarte w niej, rozpuszczone minerały mogą ulec krystalizacji i zaczną się odkładać na wewnętrznych powierzchniach kotłów, rurociągów i wymienników ciepła w postaci kamienia kotłowego. Tworzenie się kamienia kotłowego może mieć negatywny wpływ na efektywność instalacji grzewczych, gdyż osady utrudniają transmisję ciepła i zwiększają koszty energii. Poza tym osady kamienia kotłowego mogą sprzyjać korozji i przyczyniać się do zmniejszenia żywotności instalacji.

Skład kamienia kotłowego analizuje się przy użyciu kombinacji określonych, zmodyfikowanych metod; należą do nich między innymi:

ICP-OES (spektrometr emisyjny z plazmą indukcyjnie sprzężoną)

chromatografia jonowa - metody miareczkowania

KEBO zanalizowało dotychczas ponad 10.000 próbek kamienia kotłowego pobranych w ciągu ponad 40 lat w przeszło 1000 fabryk zlokalizowanych w 60 krajach.

Oprócz zmian w procesie, które ograniczają rozwój określonego rodzaju kamienia, istnieją dwie ważne techniki zapobiegające jego powstawaniu:

- stosowanie wymienników jonowych w celu zastąpienia wapnia kationami sodu lub wodoru oraz

- stosowanie antyskalantów do stabilizacji związków powodujących powstawanie kamienia w stanie mikrokrystalicznym

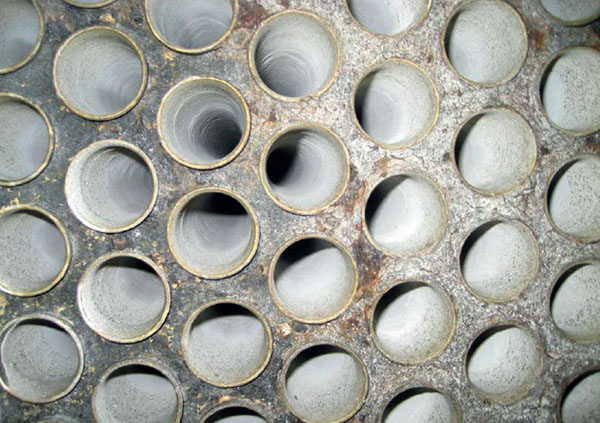

Na rysunkach przedstawiono najważniejsze osady kamienia wapiennego występujące w przemyśle cukrowniczym.

Najważniejsze składniki kamienia kotłowego (zgorzeliny)

Najważniejsze składniki kamienia kotłowego (zgorzeliny) to sole wapnia, krzemionka, a czasami zapieczony cukier. Inne nieorganiczne składniki mają mniejsze znaczenie i są ograniczone do przypadków specjalnych. O łatwości i sposobie usunięcia zgorzeliny decyduje zarówno jej skład, jak i struktura. Zgorzelina złożona z warstw (rys. 2) często jest trudniejsza do usunięcia i może wymagać kilkakrotnego czyszczenia chemicznego. Rysunek: Zgorzelina złożona z kilku warstw.

Szczawian wapnia

Szczawian wapnia występuje w cukrowniach produkujących cukier buraczany i trzcinowy i powstaje w wyniku różnych reakcji z substancjami prekursorowymi. Pozostaje najważniejszym składnikiem kamienia kotłowego w przemyśle cukrowniczym i zmniejsza żywotność urządzeń, jeśli sok nie zostanie poddany obróbce. Osady zawierające szczawian wapnia charakteryzują się dużą zmiennością koloru i struktury, ich przykłady pokazano na rysunkach 2 i 3.

Szczawian wapnia jest nierozpuszczalny w alkalicznych lub kwaśnych roztworach czyszczących, dlatego konieczne jest czyszczenie dwuetapowe. Na pierwszym, alkalicznym etapie czyszczenia szczawian jest przekształcany w węglan wapnia przy użyciu węglanu sodu dodawanego do alkalicznego roztworu czyszczącego w większej ilości.

Tu dodaje się roztwór czyszczący. Środki dyspergujące i zwilżające są dodawane w celu poprawy przenikania roztworu czyszczącego pod powierzchnię zgorzeliny i przeprowadzenia pełnej reakcji przekształcania, nie tylko na oddziaływania na powierzchnię zgorzeliny. Na drugim, kwaśnym etapie, wytworzony węglan wapnia zostaje rozpuszczony kwasem zawierającym inhibitor korozji w celu ochrony urządzeń. Zazwyczaj stosuje się kwas mrówkowy, sulfamowy lub solny.

W europejskim przemyśle cukrowniczym tworzenie się złogów szczawianu wapnia nie jest już uważane za problem, gdyż ich powstawaniu można skutecznie zapobiegać poprzez zmiękczanie rzadkiego soku, stosowanie antyskalantów na bazie poliakrylanu lub połączenie obydwu technik.

Węglan wapnia

Węglan wapnia powstaje w cukrowniach podczas „nasycania dwutlenkiem węgla” w wymiennikach ciepła soku wapnowanego / nasyconego CO2 w wyniku dodania mleka wapiennego lub sacharynianu i CO<sub>2</sub> Czasami węglan wapnia występuje również w osadach z pierwszych etapów również w stacji wyparnej, co wskazuje na potrzebę optymalizacji procesu nasycania dwutlenkiem węgla, na przykład poprawy czasu reakcji lub usprawnienia filtracji.

W europejskim przemyśle cukrowniczym zmniejsza się rola węglanu wapnia jako składnika kamienia kotłowego ze względu na mniejsze wykorzystanie wapna i dalszą optymalizację oczyszczania soków. W próbkach kamienia pobranych po alkalicznej obróbce osadu szczawianowo-wapniowego przed etapem oczyszczania kwasem powinna zostać stwierdzona obecność węglanu wapnia.

Takie próbki pobiera się w celu sprawdzenia, czy przekształcanie szczawianu przez węglan sodu zostało zakończone. Zgorzeliny, których głównym składnikiem jest węglan wapnia, można usunąć poprzez rozpuszczenie za pomocą kwasu z dodatkiem inhibitora. Podczas, gdy formowanie się i wytrącanie węglanu wapnia jest pożądaną reakcją zachodzącą podczas saturacji CO2, można jej przeciwdziałać w stacji wyparnej lub na dalszych etapach procesu poprzez optymalizację saturacji (pierwszy sposób?), zmiękczanie rzadkiego soku i/lub stosowanie antyskalantów na bazie poliakrylanów.

Siarczan i siarczyn wapnia

Siarczan lub siarczyn wapnia czasami znajdowane są w postaci łusek w cukrowni, w których wykonuje się „siarczanowanie”, zwłaszcza jako późny efekt. Powstaje on w wyniku dodania zbyt dużej ilości SO2 lub (dwu)siarczynu. Na niektórych obszarach wysoka zawartość siarczanów w trzcinie cukrowej prowadzi do powstawania osadów siarczanu wapnia nawet bez siarczanowania.

W cukrowniach produkujących cukier trzcinowy ten rodzaj kamienia kotłowego zyskuje na znaczeniu ze względu na trend w kierunku produkcji cukru surowego o słabym zabarwieniu i cukru białego z plantacji. W celu usunięcia osadów siarczynu/siarczanu wapnia zaleca się przekształcanie za pomocą węglanu sodu (w sposób opisany powyżej dla szczawianu), ponieważ siarczyn poddawany bezpośredniemu działaniu kwasu tworzy gazowy SO2

W europejskim przemyśle cukru buraczanego te elementy zgorzeliny są nieistotne - nawet po ponownym wprowadzeniu siarczanowania, ponieważ można je bardzo dobrze kontrolować dzięki niskim dawkom i stosowaniu dwusiarczynu (?) zamiast gazowego SO<sub>2</sub>. Poza optymalizacją procesu siarczanowania, osadom siarczanu i siarczynu wapnia można zapobiegać, poprzez stosowanie antyskalantów na bazie poliakrylanów.

Fosforan wapnia

Fosforan wapnia jest najważniejszym związkiem występującym w fabrykach cukru trzcinowego na wczesnych etapach i ograniczającym żywotność instalacji. Można go usunąć poprzez czyszczenie kwasem mrówkowym lub solnym z dodatkiem inhibitora. Większość fosforanu wapnia przedostaje się do parowników w postaci cząstek, a nie rozpuszczonych jonów. Osady zawierające fosforan wapnia charakteryzują się często mniej zwartą, lecz grubą strukturą (rys. 5) i ciemnym kolorem, co oznacza, że powstały w wyniku osadzania się cząstek szlamu, a nie krystalizacji jonów. Dlatego najskuteczniejszym sposobem zapobiegania jest optymalizacja procesu oczyszczania soku, zwłaszcza na etapie sedymentacji i filtracji. Odkładaniu się osadów wapniowo-fosforanowych, które powstają później w wyniku krystalizacji można zapobiegać stosując antyskalant na bazie poliakrylanu.

Akonit wapnia / Calcium aconitate

Akonit wapnia jest jednym z głównych składników osadu występującym w Ameryce Południowej (ryc. 6), zwłaszcza w Brazylii i Urugwaju. W tych krajach może być przyczyną poważnych zakłóceń w eksploatacji, które mogą mieć poważne konsekwencje, jeżeli sok nie zostanie poddany obróbce.

Pomimo, że osady akonitu wapnia bardzo trudno usunąć mechanicznie, można je łatwo usunąć metodami chemicznymi (za pomocą kwasu mrówkowego i inhibitora). Powstawaniu akonitu wapnia można zapobiec poprzez zastosowanie antyskalantów na bazie poliakrylanów.

Cytrynian wapnia

Gdy do chemicznego czyszczenia wyparek stosuje się kwas cytrynowy, może powstawać osad z cytrynianu wapnia, ponieważ rozpuszczalny kompleks cytrynianu wapnia stosowany do czyszczenia w niskich temperaturach nie jest stabilny w wysokich temperaturach. Dlatego nie zaleca się stosowania kwasu cytrynowego do czyszczenia parowników w wysokich temperaturach.

Krzemiany

Krzemiany spotyka się w cukrowniach buraczanych i trzcinowych. Podczas gdy w branży cukru trzcinowego krzemiany pochodzą z trzciny cukrowej, to głównym źródłem krzemianów w branży cukru buraczanego jest wapień. W zgorzelinie krzemian zwykle nie występuje w postaci prostego monomerycznego krzemianu. Występujące w nim krzemiany mają złożone struktury polimerowe i występują często jako krzemiany glinu, magnezu i/lub wapnia, zwłaszcza w cukrowniach produkujących cukier buraczany. Dwa przykłady składu zgorzeliny zostały przedstawione.

Krzemiany można usunąć stosując dwuetapowe czyszczenie, rozpoczynające się od silnego kwasu, takiego jak kwas siarkowy lub kwas solny z inhibitorami, a następnie przeprowadzając czyszczenie alkaliczne przy użyciu NaOH i środka zwilżającego. Zastosowanie kwasu fluorowodorowego lub fluorku do usuwania osadów krzemianowych przyniosłoby dobry efekt czyszczący, ale unikano go w przemyśle cukrowniczym ze względu na szkodliwe chemikalia fluorowe. Ponieważ głównym źródłem krzemianów w branży cukru buraczanego jest wapień, ich ilość można obniżyć, wybierając wapień o niskiej zawartości krzemianów. Analizy mleka wapiennego z różnych europejskich fabryk wykazały znaczne zróżnicowanie zawartości krzemianów, które wahało się od 0,29% do 3,11% suchej masy.

W regionach, w których nie jest dostępny wapień o niskiej zawartości krzemianów, należy unikać dodawania świeżego mleka wapiennego do drugiego nasycania CO2 w celu zredukowania powstawania osadów krzemianowych, gdyż zawartość krzemianów w soku wzrasta wraz ze spadkiem pH w momencie dodania mleka wapiennego (Devillers et al., 1976). W branży cukru trzcinowego stosowanie antyskalantów na bazie poliakrylanów ogranicza powstawanie kamienia na skutek działania krzemianów, ale nie zapewnia całkowitej ochrony. Podobnie jak w przemyśle cukru buraczanego, kamień zawierający krzemiany będzie czynnikiem stanowiącym ograniczenie także w fabrykach stosujących dostępne techniki zapobiegania powstawaniu osadom.

Węgiel cukrowy i karmelizowany cukier

Węgiel cukrowy i karmelizowany cukier powstają przy spalaniu cukru na gorących powierzchniach. Zdarza się to często przypadkiem podczas przerwy w zasilaniu lub innej nieoczekiwanej awarii. Ten rodzaj osadu jest coraz częstszy, przede wszystkim dlatego, że ryzyko wypadków wzrasta wraz z czasem trwania kampanii. Coraz częściej fabryki zgłaszają awarie spowodowane wewnętrznymi i zewnętrznymi problemami z sieciami elektroenergetycznymi. Ponadto sukces wyparek opadowych i wyparek płytowych w przemyśle cukrowniczym zwiększył ryzyko powstawania tego typu osadów, ponieważ w przypadku awarii te typy wyparek są bardziej podatne na powstawanie węgla cukrowego (rys. 8).

Jeżeli rury lub przestrzeń między płytami nie są całkowicie zatkane, węgiel cukrowy można usunąć za pomocą roztworu alkalicznego zawierającego substancję tworzącą zawiesinę i zwilżającą. Środek tworzący zawiesinę jest ważny, gdyż roztwór często usuwa osad z powierzchni, ale nie rozpuszcza go w 100%. Nowoczesne wyparki posiadają awaryjny system dostarczania wody w przypadku awarii, aby uniknąć tworzenia się zgorzelin cukrowych. Jeżeli cukier karmelizuje się podczas normalnej pracy wyparki, problem ten można zmniejszyć optymalizując system dystrybucji soku.

Antyskalanty

Antyskalanty stosowane w sokach cukrowych bazują na poliakrylanie, którego stosowanie ograniczają przepisy krajowe i międzynarodowe. Antyskalant na bazie poliakrylanu zapobiega tworzeniu się kamienia kotłowego poprzez stabilizację małych, niewidocznych jeszcze mikrokryształków soli wapnia, które tworzą się kiedy sok odparowuje i zagęszcza się. Bez zastosowania antyskalantu mikrokryształy wzrastają, zlepiają się ze sobą tworząc w ten sposób kamień kotłowy. Antyskalant ma zdolność przyłączania jednego końca swojego łańcucha cząsteczkowego do powierzchni mikrokryształów i zapobiegania ich dalszemu wzrostowi. Dzięki temu mikrokryształy pozostają stabilne w soku, więc z technicznego punktu widzenia zachowują się one tak, jakby nadal znajdowały się w roztworze.

Produkty zamieszczone na naszej stronie internetowej stanowią jedynie ułamek bogatego portfolio wyrobów. Różnorodność problemów związanych z czyszczeniem wymaga szczegółowych konsultacji, dzięki którym znajdziemy indywidualne rozwiązanie i dobierzemy optymalny produkt. To samo dotyczy ochrony przed korozją, kondycjonowania i uzdatniania wody, zapobiegania powstawaniu osadów oraz tworzenia się piany w zastosowaniach przemysłowych.

Skontaktuj się z nami, a uzyskasz fachową pomoc! Na życzenie możemy w naszym laboratorium wykonać analizę osadów. Długoletnie doświadczenie pozwoli nam opracować strategię czyszczenia uwzględniającą konkretne warunki lokalne.